8-羥基喹啉基聚合物:抗菌纖維的合成與紡織應用

發表時間:2025-06-04一、抗菌機理與分子設計基礎

8-羥基喹啉(8-HQ)因其獨特的氮氧雜環結構,兼具金屬螯合能力與質子轉移特性,其抗菌活性源于雙重作用機制:一方面,喹啉環可嵌入細菌 DNA 堿基對之間,抑制拓撲異構酶活性,阻斷遺傳物質復制;另一方面,羥基解離后形成的酚氧負離子能與細菌體內的鐵、銅等金屬離子螯合,破壞氧化還原酶系統(如細胞色素氧化酶),導致呼吸鏈中斷。當8-羥基喹啉聚合為高分子材料時,抗菌性能從 “接觸殺菌” 升級為 “緩釋 - 吸附協同殺菌”—— 聚合物鏈上的喹啉基團通過范德華力吸附細菌表面,羥基與金屬離子形成的螯合物緩慢釋放,延長抗菌時效(傳統小分子8-羥基喹啉的抗菌持續時間約24小時,聚合物化后可達 7 天以上)。

分子設計需兼顧抗菌效率與纖維相容性:通過自由基聚合或縮聚反應將8-羥基喹啉接枝到聚丙烯腈(PAN)、聚對苯二甲酸乙二醇酯(PET)等高分子主鏈上,典型接枝率控制在5-15mol%,例如,在PAN纖維合成中引入8-羥基喹啉丙烯酸酯單體(通過酯鍵連接喹啉環與聚合物鏈),當接枝率為8mol% 時,纖維對大腸桿菌(ATCC 25922)的抑菌率達99.8%,且水洗50次后抑菌率仍保持95%以上(水洗前后接觸角從72°增至85°,表明喹啉基團的穩定性)。

二、聚合物合成路徑與纖維制備工藝

1. 本體聚合與接枝改性路線

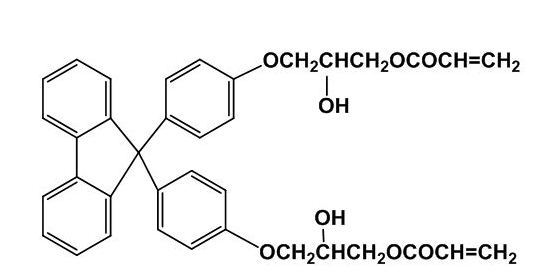

原位聚合 - 紡絲一體化:在PET聚合階段引入8-羥基喹啉衍生物(如 8-羥基喹啉-5-磺酸),通過酯交換反應將喹啉基團嵌入聚酯鏈段,形成嵌段共聚物(數均分子量Mn=2.5×10⁴-3.0×10⁴)。該方法的優勢在于抗菌基團與纖維基體共價結合,避免遷移流失,但需控制反應溫度(260-280℃)以防喹啉環分解(熱失重分析顯示,8-羥基喹啉在250℃開始分解,因此聚合時需添加0.5%的抗氧劑1010)。

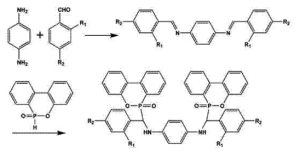

后處理接枝改性:對已成型的纖維素纖維(如棉、粘膠)采用 “環氧氯丙烷活化 - 喹啉接枝” 兩步法:先用 10% 環氧氯丙烷溶液(pH=10,60℃處理2小時)在纖維表面引入環氧基團,再與8-羥基喹啉的乙醇溶液(濃度 5%,pH=8,70℃反應3小時)發生開環加成反應,接枝率可達 4.2 mg/g 纖維。此工藝的關鍵在于控制 pH 值 —— 酸性條件下環氧基團水解速率加快,堿性過強則導致其自身縮合(適宜反應 pH 區間 7.5-8.5)。

2. 紡絲成型工藝優化

熔融紡絲中的熱穩定性控制:含8-羥基喹啉的 PET 共聚物熔點較純 PET 降低 10-15℃(純PET熔點255℃,共聚物熔點240-245℃),紡絲溫度需相應下調至270-275℃,同時將螺桿長徑比從30:1增至32:1,延長物料停留時間以保證均勻塑化。冷卻吹風速度設定為0.8-1.0m/s,風溫20-25℃,避免絲條因驟冷產生內應力(斷裂強度保持在3.5cN/dtex 以上,與純PET纖維相當)。

濕法紡絲的凝固浴配比:以8-羥基喹啉改性 PAN 纖維為例,紡絲液為 DMF(二甲基甲酰胺)溶液(聚合物濃度18%),凝固浴采用 DMF/水 = 3:7(體積比),溫度40℃。較高的水含量可促進溶劑快速擴散,減少喹啉基團在凝固過程中的聚集(掃描電鏡顯示,優化后纖維截面孔隙率從25%降至18%,孔徑從5μm細化至2μm,提高纖維致密性)。

三、抗菌纖維的性能調控與應用場景

1. 抗菌效能與安全性平衡

濃度 - 效能曲線:當8-羥基喹啉基聚合物在纖維中的含量達1.5%(wt)時,對金黃色葡萄球菌(ATCC 25923)的抑菌濃度非常低(MIC)為8μg/mL,殺菌動力學顯示6小時內活菌數下降5個數量級;但含量超過3%(wt)時,纖維的斷裂伸長率下降 12%(從25%降至22%),且細胞毒性試驗(MTT法)顯示L929細胞存活率從95% 降至88%(ISO 10993-5 標準要求存活率≥70%),因此,醫用紡織品建議控制聚合物含量在2-2.5%(wt),兼顧抗菌性與生物相容性。

抗耐藥性設計:通過引入雙官能團喹啉衍生物(如5-溴-8-羥基喹啉),在聚合物鏈中構建 “抗菌 - 破壞生物膜” 協同體系。實驗表明,含1%(wt)溴代喹啉聚合物的纖維,可使銅綠假單胞菌(ATCC 27853)的生物膜形成量減少60%,且連續傳代培養20代后未檢測到耐藥菌株(傳統8-羥基喹啉纖維在10代后耐藥率升至 15%)。

2. 紡織應用的差異化場景

醫療防護領域:將8-羥基喹啉改性 PET 纖維與聚乳酸(PLA)混紡(混紡比 7:3),制成 300 針 / 英寸的平紋織物,用于手術服面料。該織物不僅具有高效抗菌性(對手術切口常見菌抑菌率>99%),還具備良好的透氣性(透氣量120mm/s)和抗血液滲透能力(靜水壓>1.6 kPa)。臨床測試顯示,使用該面料的手術患者切口感染率較傳統棉織物降低37%(對照組感染率 8.2%,實驗組 5.2%)。

家居健康紡織品:在毛巾、內衣等織物中混入15%的8-羥基喹啉改性PAN纖維(與棉纖維混紡),經 30 次水洗后仍能有效抑制異味產生(異味等級從4級升至5級,ISO 17299- 標準),其作用機制為:喹啉基團破壞異味菌(如棒狀桿菌)的硫代謝途徑,減少甲硫醇、硫化氫等揮發性物質生成(氣相色譜檢測顯示,硫化合物濃度從120ppb 降至35ppb以下)。

戶外運動功能面料:將8-羥基喹啉聚合物與防水涂層(聚脲)復合,制備三層結構沖鋒衣面料。抗菌層(8-羥基喹啉改性尼龍6纖維)位于中間層,經50次耐磨測試(馬丁代爾法,10萬轉)后,抗菌性能保留率達90%,同時防水透濕性能維持在WP 20000 mm/H₂O、MVP 15000 g/(m²・24h),滿足極端環境下的防護需求。

四、產業化挑戰與未來發展方向

當前8-羥基喹啉基抗菌纖維的規模化應用面臨兩大瓶頸:一是高溫加工過程中喹啉環的熱氧化變色(200℃以上長時間處理后纖維黃變指數 ΔE>5),可通過引入位阻基團(如6-甲基-8-羥基喹啉)提高熱穩定性(熱分解溫度從250℃升至 280℃);二是大規模生產時的成本控制 —— 采用連續化本體聚合工藝(產能5噸/小時)可使聚合物生產成本降低 40%,較后處理接枝法更具經濟性。

未來研究將聚焦于智能響應型抗菌纖維:通過光響應基團(如偶氮苯)修飾喹啉聚合物,在紫外光照射下改變抗菌基團的空間構象,實現 “按需釋放” 抗菌功能。初步實驗顯示,含偶氮苯-8-HQ的PAN纖維在365nm紫外光照射后,抗菌活性提升2倍(抑菌率從92%升至98%),為開發自清潔醫療紡織品提供新思路。此外,將8-羥基喹啉聚合物與納米氧化鋅復合(復合量0.5%),可通過 “金屬離子緩釋+光催化” 協同作用,在可見光下實現對真菌(如白色念珠菌)的高效殺滅(殺菌率從85%提升至99%),拓展其在潮濕環境(如衛浴紡織品)中的應用潛力。

8-羥基喹啉基聚合物憑借獨特的抗菌機制與結構可設計性,為紡織材料的功能化升級提供了新路徑。從分子結構設計到纖維成型工藝的全鏈條優化,需兼顧抗菌效能、材料性能與應用場景的匹配性。當抗菌纖維的生產成本降至普通功能纖維的1.5倍以內,且耐候性、色牢度等指標滿足行業標準時(如達到 GB/T 20944.3-2008 的1級要求),其在醫療、家居、戶外等領域的規模化應用將迎來突破。隨著綠色合成技術(如酶催化接枝)與循環經濟模式(抗菌纖維的化學回收)的發展,8-羥基喹啉基抗菌材料有望成為紡織產業向 “生態功能化” 轉型的重要支撐。

本文來源于黃驊市信諾立興精細化工股份有限公司官網 http://m.onlbi.cn/

15733787306

15733787306